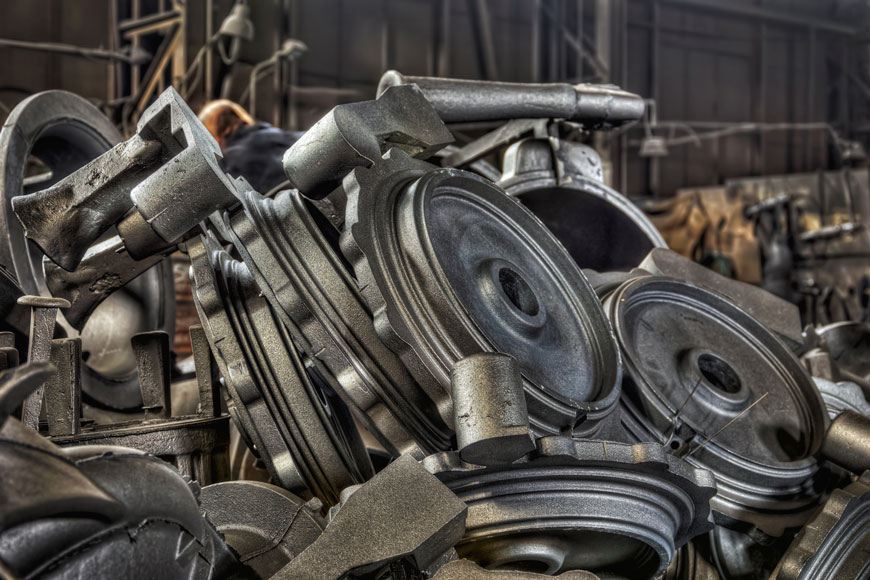

ريخته گري چدن

ريخته گري چدن

چدن، آلياژ آهن حاوي ۲ تا ۴ درصد كربن، همراه با مقادير مختلف سيليكون و منگنز و آثار ناخالصي هايي مانند گوگرد و فسفر.

اين ماده با كاهش سنگ آهن در كوره بلند ساخته مي شود. آهن مايع ريخته مي شود، يا در شمش هاي خام موسوم به مدل قالب ريخته گري ريخته و سخت مي شود و پس از آن قالب ريخته گري ها به همراه ضايعات و عناصر آلياژي موجود در كوره هاي كوبال دوباره ذوب مي شوند و براي توليد محصولات مختلف دوباره در قالب ها قالب مي شوند.

اصطلاح ” چدن ” كل خانواده اي از فلزات را نشان مي دهد كه داراي خواص بسيار متنوعي هستند. اين اصطلاح عمومي مانند فولاد است كه همچنين خانواده اي از فلزات را مشخص مي كند.فولادها و چدن ها در درجه اول آهن با كربن (C) به عنوان عنصر اصلي آلياژ هستند.

فولادها حاوي كمتر از ۲ and و معمولاً كمتر از ۱ C C هستند، در حالي كه تمام چدن ها بيش از ۲ C. C دارند. حدود ۲ C حداكثر محتواي C است كه در آن آهن مي تواند به عنوان يك آلياژ تك فاز با تمام C محلول جامد شود. در آستنيت بنابراين، چدن ها بر اساس تعريف ،

به عنوان آلياژهاي ناهمگن جامد مي شوند و هميشه بيش از يك ماده تشكيل دهنده در ساختار ريز دارند.علاوه بر C، چدن ها بايد حاوي سيليسيم قابل توجهي (Si) باشند كه معمولاً از ۱% تا ۳٪ باشد، بنابراين در واقع آلياژهاي آهن-كربن-سيليكون هستند.

محتواي بالاي C و Si در چدن ها باعث آلياژهاي ريخته گري عالي آن ها مي شود.

دماي ذوب آن ها بسيار كمتر از فولاد است. آهن مذاب نسبت به فولاد مذاب مايعات بيشتري دارد و با مواد قالب گيري واكنش كمتري دارد. تشكيل گرافيت با چگالي كمتري در آهن در هنگام انجماد، تغيير حجم فلز را از مايع به جامد كاهش داده و توليد ريخته گري هاي پيچيده تري را ممكن مي سازد. با اين وجود چدن ها شكل پذيري كافي براي غلتاندن يا جعل ندارند.

بيشتر چدن يا به اصطلاح چدن خاكستري يا آهن سفيد است، رنگ هايي كه توسط شكستگي نشان داده مي شوند.

چدن خاكستري حاوي سيليسيم بيشتري است و سخت تر و قابل پردازش بيشتري نسبت به آهن سفيد دارد. هر دو شكننده هستند، اما نرم و قابل انعطاف آهن توليد شده توسط عمليات حرارتي به مدت يك طولاني در فرانسه در قرن ۱۸ به وجود آمد.

آهن داكتيل چنين اختراع شد. خانواده اصلي فلزات كه به طور گسترده اي براي چرخ دنده ها ، قالب ها، ميل لنگ اتومبيل و بسياري ديگر از قطعات ماشين استفاده مي شود. وجود عناصر جزئي خاص نيز براي توليد موفقيت آميز هر نوع آهن حياتي است.

به عنوان مثال، از عوامل هسته دهنده، موسوم به تلقيح، در توليد آهن خاكستري براي كنترل نوع و اندازه گرافيت استفاده مي شود. مقادير كمي از بيسموت و تلوريم در توليد آهن قابل انعطاف استفاده مي شود و وجود چند صدم درصد منيزيم (ميلي گرم) باعث تشكيل گرافيت كره كره در شكل پذيري آهن مي شود.

علاوه بر اين، تركيب يك آهن بايد متناسب با ريخته گري خاص تنظيم شود. ريخته گري هاي كوچك و ريخته گري هاي بزرگ از يك درجه آهن را نمي توان از همان تركيب فلز انجام داد.

به همين دليل، بيشتر ريخته گري آهن بر اساس خواص مكانيكي و نه تركيب خريداري مي شود. استثنا معمول در مورد ريخته گري است كه به خصوصيات ويژه اي مانند مقاومت در برابر خوردگي يا مقاومت دما بالا نياز دارد.

انواع مختلف چدن را مي تواناز طريق ريزساختار آن ها طبقه بندي كرد. اين طبقه بندي بر اساس شكل و شكلي است كه در آن قسمت عمده C در آهن اتفاق مي افتد.

اين سيستم پنج نوع اساسي را فراهم مي كند:

1-آهن خاكستري

2-آهن شكل پذير

3-آهن قابل انعطاف

4-آهن گرافيت فشرده (CGI)

5-آهن سفيد

هر يك از اين انواع ممكن است بدون تغيير در طبقه بندي اساسي آن، آلياژ متوسطي داشته يا تحت عمليات حرارتي قرار گيرند.

آهن هاي آلياژي بالا، كه به طور كلي بيش از ۳٪ آلياژ اضافه شده دارند، همچنين مي توانند به صورت جداگانه به عنوان آهن خاكستري يا شكل پذير يا سفيد طبقه بندي شوند، اما آهن هاي آلياژي بالا از نظر تجاري به عنوان يك گروه جداگانه طبقه بندي مي شوند.

چدن خاكستر چه ويژگي هايي دارد؟چدن خاكستري يا Gray iron از پركاربردترين انواع چدن در صنعت ريخته گيري فلزات است.

در ساختار چدن خاكستري، كربن به شكل ورقه هايي از گرافيت در كريستال ها جاي دارد، رنگ اين چدن همانطور كه از نامش مشخص است خاكستري است و در برابر سائيدگي و فشار مقاومت خوبي دارد. در ساختار چدن خاكستري وجود كربن باعث وجود ويژگي هاي مختلفي مي شود.

برخي ويژگي هاي چدن خاكستري به شرح زير است:

1-قابليت براده برداري، ماشينكاري و ريخته گري بالا

2-نداشتن خاصيت چكش خواري

3-قابليت جذب ارتعاش بالا و داشتن خاصيت الاستيك

4-ضريب اصطكاك پايين

5-چدن خاكستري در دماي ۱۲۵۰ درجه سانتيگراد ذوب مي شود.

گفتني است ميزان استحكام چدن به ساختار شيميايي آن وابسته است به طوري كه در چدن هاي نوع هيپر به دليل وجود گرافيت هاي غير يكنواخت و درشت، ميزان سختي بالا و در چدن نوع هيپو ميزان استحكام پايين است اما مقاومت در برابر ضربه در نوع هيپو بالاتر است.

معرفي انواع ساختارهاي زمينه چدن

اساس خواص مكانيكي چدن به زمينه آن بستگي دارد. به همين دليل است چدن ها را با عبارت ساختار زمينه آن ها براي مثال انواع پرليتي يا فريتي توصيف ميكنند.

مهم ترين ساختار زمينه چدن عبارتند از:

فريت

فريت محلول جامد Fe-C است كه به طور قابل ملاحظهاي Si و مقادير كمتري Ni ,Cu ,Mn در آن حل شدهاند. فريت نسبتا نرم، چكش خوار، استحكام كم، مقاومت به سايش ضعيف، شكست خوب، ضريب هدايت گرمايي نسبتا خوب و قابليت ماشينكاري خوبي است.

يك زمينه فريتي را ميتوان به طور ريختگي توليد كرد اما اغلب با عمليات حرارتي باز پخت (تابكاري) ميتوان به آن دست يافت.

پرليت

مخلوطي از فريت و سمانتيت Fe3C است كه توسط واكنش يوتكتيك از استينيت تشكيل شده و نام پرليت از ظاهر صدف گونهاش مشتق شده است.

پرليت نسبتا سخت و از چقرمگي كمتري برخوردار بوده و ضريب هدايت گرمايي كم و در ضمن از ماشينكاري خوبي برخوردار است.

وقتي فاصله بين دانههاي پرليت در زمينه كم ميشود خواص مكانيكي افزايش مييابد مقدار كربن پرليت در فولادهاي غير آلياژي ۰٫۸ % است در حالي كه در چدنها بسته به تركيب چدن و سرعت خنك شدن متغير بوده و حتي مي تواند كمتر از ۰٫۵% در چدن هاي پرسيلسيم باشد.

فريت- پرليت

ساختار مخلوطي است كه غالبا براي رسيدن به خصوصياتي بينابيني از آنچه كه در فوق شرح داده شده به كار گرفته ميشود.

بينيت

اين ساختار ميتواند به صورت ريختگي با افزودن عناصر آلياژي Mo و Ni به مقادير معين توليد شد. در ضمن جهت اطمينان بيشتر ميتوان توسط عمليات حرارتي آستمپر نيز به اين ساختار رسيد.

اين آلياژ، با توجه به صرفه اقتصادي اخيرا توانستهاند نقش موثري بويژه در مهندسي خودرو، قطعات دنده ها، قطعات انتقال نيرو داشته باشند.

چدن ها در چه صنايعي كاربرد دارد؟

در توليد قطعات ريختگي تحت فشار از جمله شير فلكه ها، بدنه هاي پمپ قطعات ماشين آلات كه در معرض شوك و خستگي هستند،

ميل لنگ ها، چرخ دنده ها، غلتك ها، تجهيزات فرايند شيميايي، مخازن ريختگي تحت فشار و…

براي خودرو و صنايع وابسته به آن مثلا در ساخت مفصل هاي فرمان، ديسك ترمزها، بازوها، ميل لنگها و چرخ دندهها، صفحه كلاچها و…

در راه آهن، كشتيراني و خدمات سنگين و ديگر جاهايي كه نياز به مقاومت در برابر شوك است مثلا در تجهيزات الكتريكي كشتيها، بدنه موتور، پمپ ها، بست ها و غيره

قطعات غير فشاري براي كاربردهاي درجه حرارت بالا براي مثال در ساخت قطعات و جعبه هاي درگير با آتش، ميله هاي شبكه، قطعات كورهها، قالبهاي شمش، قالبهاي شيشه، بوتههاي ذوب فلز.

اگر چدن هاي غير آلياژي به طور كلي مقاوم به خوردگي بويژه در محيط هاي قليايي هستند، چدنهاي نيكل مقاوم و نيكروسيلال و نيكل و كروم بالا به صورت برجستهاي مقاوم به خوردگي در محيط هايي مناسب و مختص به خودشان هستند.

مهم ترين كاربرد اين چدن ها در پمپ هاي دندهاي حمل اسيد سولفوريك، پمپها و شيرهايي كه در آب دريا مصرف ميشوند، قطعات مورد استفاده در سيستم هاي بخار و جابجايي محلول هاي آمونياكي، سود و نيز براي پمپاژ و جابه جايي نفت خام اسيدي در صنايع نفت هستند.

.

برچسب: ،