فرآيند توليد ورق استنلس استيل

فرآيند توليد ورق استنلس استيل چگونه است؟

ورقهاي استيل يا همان فولاد ضد زنگ كه به دليل مقاومت عالي در برابر خوردگي شناخته ميشود، يكي از رايجترين و پركاربردترين فلزات در دنياي مدرن است. اين آلياژها در همه جا، از صنايع سنگين و معماري گرفته تا خودروسازي، جراحي و حتي دندانپزشكي استفاده ميشوند.

ويژگيها و قابليتهاي استنلس استيل كه بيشتر ناشي از خواص مواد و عناصر تشكيل دهنده اين نوع از فولادها هستند، تحت تاثير مراحل و فرايندهاي توليد ورق استنلس استيل نيز ميباشند.

از اين رو نحوه توليد ورق استنلساستيل ميتواند بر روي قيمت، قابليتها، ويژگيها، كاربرد و … اين ورقها تأثيرگذار باشد.

ورق استيل استنلس چيست؟

فولاد ضد زنگ يك آلياژ آهن است، اما آلياژي كه علاوه بر ميزان كمي كربن حاوي عناصر ديگري نيز ميباشد. اين عناصر ممكن است شامل كروم، نيكل، سيليكون، منگنز و نيتروژن باشد.

مقادير مختلف اين عناصر برخي از خواص نهايي آلياژ را تعيين ميكند. كروم در اينجا از اهميت ويژهاي برخوردار است؛ در واقع بدون آن هيچ فولاد ضد زنگي وجود ندارد.

كروم سختي و مقاومت در برابر خوردگي، دو عامل حياتي براي فولاد ضد زنگ را فراهم مينمايد. هر چه ميزان كروم بيشتر باشد، مقاومت در برابر خوردگي آلياژ بيشتر خواهد شد.

وجود كروم باعث ايجاد لايه نازكي از كسيد كروم غيرفعال در سطح استيل ميگردد. اين لايه مقاومت در برابر زنگزدگي و خوردگي را افزايش ميدهد. همين مقاومت بالا در برابر خوردگي موجب شده تا به ورقهاي استيل لقب استنلساستيل يا فولاد ضدزنگ داده شود.

اما بايد بدانيد كه نحوه توليد ورق استنلس استيل نيز ميتواند به صورت مستقيم بر روي خواص و ويژگيهاي آن تأثيرگذار باشد.

مواد خام مورد استفاده در مراحل توليد ورق استنلس

براي توليد ورقهاي استنلس استيل ، نياز است در ابتدا مواد خام اوليه توليد شود تا آلياژ مورد نظر بهدست آيد. آين آلياژ ممكن است طي فرايندهاي بازيافت بهدست آيد يا از تركيب آهن با عناصر آلياژي.

پس اگر قرار باشد آلياژ ساخته شود، مواد خام را تا دماي ذوب حرارت داده و با يكديگر تركيب ميكنند. اين مواد كه از سنگ آهن، نيكل، كروم، موليبدن، سيليسيوم، كربن و عناصر ديگري تشكيل ميشوند، با يكديگر تركيب شده و ميتوانند آلياژهاي مختلف استيل استنلس را توليد كنند.

ميزان نسبت مواد اوليه تركيب شده و فرايند توليد و فرآوري ميتواند نوع آلياژ را مشخص كند. در انتهاي اين مرحله كه فرايندي مياني است، آلياژ بهدست آمده بهصورت شمش و سپس اسلب يا تختال توليد شده تا براي توليد ورق استفاده شود.

فرايند توليد ورق استنلساستيل

بعد از اينكه مواد اوليه توليد ورقهاي استيل استنلس آماده شدند، فرايند توليد آغاز خواهد شد.

نحوه توليد ورق استيل استنلس و فرايند توليد به شرح زير خواهد بود:

1- ذوب

در اين مرحله مواد اوليه در كورههاي مخصوصي قرار گرفته و تحت دماهاي بسيار بالا، ذوب خواهند شد. امروزه براي توليد ورق استيل استنلس از كورههاي قوس الكتريكي استفاده ميكنند. اين مرحله بين هشت تا 12 ساعت طول ميكشد تا فلز تبديل به مذاب شود.

2- كربن زدايي

مرحله بعد، مرحلهاي است كه كربن اضافي با پردازش فلز مذاب در يك مبدل كربن زدايي آرگون-اكسيژن AOD (Argon-Oxygen Decarburization) حذف ميشود. اين فرايند كربن را كاهش ميدهد و امكان افزودن عناصر آلياژي مانند نيكل يا موليبدن را فراهم ميكند.

اگر محتواي كربن بسيار كم مورد نياز باشد، يك مبدل اكسيژن زدايي خلاء يا VOD (Vacuum Oxygen Decarburization) نيز استفاده ميشود.

براساس اينكه چه ميزان كربن در آلياژ مورد نظر موجود باشد، در نهايت گريدهاي مختلفي از ورق استنلس استيل بهدست خواهد آمد. بايد اشاره كرد كه كربن زدايي يكي از مهمترين مراحلي است كه بر روي استحكام كششي و سختي ورق تأثير ميگذارد.

3- همزدن

همزدن دقيق است كه تركيب شيميايي را فراهم و آماده ميكند. فولاد همزده ميشود تا باعث افزايش كيفيت محصول نهايي، توزيع يكنواخت و يا حذف اجزاي ناخواسته و به قوام رسيدن آلياژ خواهد شد.

بدين صورت در نهايت به يك ورق يكدست و يكنواخت ميرسيم كه تمامي قسمتهاي آن مشخصات و ويژگيهاي همگوني دارند.

4- فرمدهي

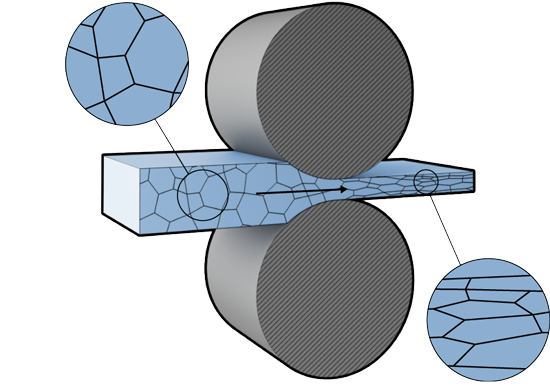

نحوه توليد ورق استيل استنلس با فرم دهي ادامه پيدا ميكند. در اين مرحله به كمك غلتكهاي مختلف نورد به فولاد فشار وارد كرده و شروع به فرم دهي ميكنند.

به اين فرايند، نورد نيز گفته ميشود. حاصل اين مراحل ابتدا شكلدهي بهصورت شمش، شمشه، گرده و سپس اسلب يا تختال است كه محصول مياني به حساب ميآيند. سپس از آن اين محصولات مياني با طي مراحل متعدد نورد به ورق و ديگر مقاطع استيل دست پيدا خواهيم كرد.

از مهمترين روشهاي نورد استيل استنلس، ميتوان به نورد گرم و نورد سرد اشاره كرد.

نورد گرم: در حالي كه فولاد هنوز در دمايي بالاتر از آستانه تبلور مجدد است، نورد گرم رخ مي دهد. فولاد از ميان غلطكهاي بلند عبور داده مي شود. شمشهها و شمشالها به شكل ميلگرد و مفتول، در حالي كه اسلبها به كويل و شيت ورق تبديل ميشوند.

نورد سرد: فرآيند نوردي است كه در دماهاي پايين و سرد اتفاق ميافتد و نقش تكميلي براي بهبود كيفيت و پرداخت سطح براي مثال زماني كه ابعاد دقيق مورد نياز است، استفاده ميشود.

5- عمليات حرارتي و رسوبزدايي

آنيل كردن (Annealing) يا بازپخت اصليترين عمليات حرارتي است كه بر روي استيل انجام ميشود. فرآيندي كه با اصلاح ساختار دانهبندي، موجب بهبود خواص مكانيكي و شكل پذيري ميشود.

همچنين تنشهاي داخلي ناشي از ساير فرايندهاي توليدي را كاهش ميدهد. در اين عمليات حرارتي ابتدا فلز گرما ديده و در دمايي خاص نگهداري ميشود، سپس در شرايط كنترل شده و بهصورت تدريجي مجدداً سرد ميگردد .

رسوب زدايي (Descaling)، روشي براي ازبين بردن لايهاي ناخواسته اكسيد و ساير تركيباتي است كه در مراحل نورد گرم و عمليات حرارتي بر روي فلز ايجاد ميشود. اما در اين مرحله رسوبات يا لايههاي اكسيد را با استفاده از اسيدشويي يا پاكسازي الكتريكي، از بين ميبرند.

6- برش و پرداخت

يكي ديگر از مراحل توليد ورق استيل استنلس، برش كاري نهايي است. در اين مرحله بسته به نياز و سفارش مشتريان، ميتوان ورقها و يا ساير مقاطع استيل را در اندازهها، ضخامتها، شكلها و فرمهاي مختلف برش داد.

براي برش استيل از انواع ابزارهاي برنده مكانيكي استفاده ميشود. همچنين گاهي برش پلاسما، شعله و واترجت هم براي برشكاري نهايي مورد استفاده قرار ميگيرد.

برشكاري ممكن است فقط براي تميز كردن لبههاي ورق، رساندن اندازهها به تلورانسهاي دقيق يا براساس سفارشي خاص باشد.

فولادهاي ضد زنگ را با انواع مختلفي از كيفيتهاي سطحي ارائه ميكنند. پرداخت سطح انتخاب شده صرفاً براي زيبايي سطح ورق يا قطعه نيست.

برخي از پرداختهاي خاص، فولاد ضد زنگ را در برابر خوردگي مقاومتر ميكند، تميز كردن آن را آسانتر ميكند، يا به راحتي در توليد استفاده ميشود. نوع پرداخت بر اساس كاربرد مورد نظر تعيين مي شود.

پرداخت هاي سطحي نتيجه تركيبي فرآيندهاي توليدي و روشهاي تكميلي هستند. معمولاً نورد گرم، آنيل كردن و رسوبزدايي يك سطح مات ايجاد ميكند.

نورد گرم و سپس نورد سرد با غلطك پرداختكاري سطحي درخشان ايجاد ميكند. تركيبي از نورد سرد، آنيل كردن و پرداخت كاري با پوليش ظريف، سطحي آينهاي ايجاد مي كند.

پس براي رسيدن به كيفيت سطوح متنوع و پرداختهاي خاص مجموعهاي از تجهيزات سنگ زني، پرداختكاري و سندبلاست در مرحله نهايي توليد بر روي سطوح استنلس استيل استفاده ميشود.

توليد ورق استيل به روش نورد گرم

نورد گرم يكي از مرسومترين روشهاي شكل دهي به ورقهاي مختلف به خصوص ورقهاي استيل استنلس است. نحوه توليد ورق استيل استنلس به كمك نورد گرم بدين صورت است كه ابتدا بايد اسلبهاي استيل را به كورههاي پيش گرم وارد كنند.

بعد از اينكه به دماي مورد نظر رسيدند، آنها را در همان حالي كه بسيار داغ هستند، از بين غلتكها و نورد ابتدايي رد ميكنند.

در اين مرحله از توليد ورق استيل به روش نورد گرم سطح مقطع ورق كاهش يافته و طول آن افزايش مييابد. حال ورق را از سايز نوردهاي پاياني عبور داده تا در نهايت به ضخامت و اندازه مورد نظر دربياييد.

توليد ورق استيل به روش نورد سرد

در تكميل نورد گرم، ميتوان ورق استنلس استيل را به كمك نورد سرد نيز توليد كرد.

همانطور كه از نام اين روش توليد نيز پيدا است، به جاي آن كه عمليات شكل دهي و نورد را بر روي ورق با دماي 1100 درجه سانتي گراد انجام دهند، به ورق اجازه داده ميشود تا سرد شده و به دماي محيط برسد.

حال مراحل نورد و شكل دهي به كمك غلتكهاي مختلف آغاز خواهد شد. بيشترين تفاوت فرايند توليد ورق استيل به روش نورد سرد با نورد گرم، دمايي است كه ورقهاي استيل استنلس تحت عمليات نورد قرار ميگيرند.

مقايسه ورق نورد گرم و سرد

بايد بدانيد كه نحوه توليد ورق استيل استنلس ميتواند باعث ايجاد تفاوتهاي بسيار زيادي در محصول نهايي شود. از اين رو بسته به فرايند نورد، قابليتهاي ورق استيل نيز تفاوتهايي پيدا ميكند.

براي مثال توليد ورق استيل به روش نورد گرم در نهايت باعث ايجاد ورقهاي استيل استنلسي خواهد شد كه داري سطحي ماتتر خواهند بود. اما به صنعتگران اين اجازه را ميدهد تا ورقها را در ابعاد بزرگتري توليد كنند.

قيمت ورقهاي توليد شده به روش نورد گرم در مقايسه با نورد سرد ارزانتر بوده و يكي از دلايل آن نياز كمتر به دستگاههاي پيشرفتهتر در اين روش است. ورقهاي استنلس استيل توليد شده به كمك اين روش انعطاف بسيار مناسبي داشته و ميتوانند كاربردهاي زيادي در صنعت داشته باشند.

اين در حالي است كه نحوه توليد ورق استيل استنلس به روش نورد سرد باعث شده تا ويژگيهاي ورق نهايي، متفاوت باشد.

توليد ورق استيل به روش نورد سرد منجر به ايجاد ورقهايي با سطحي براقتر و تميزتر خواهد شد. از سوي ديگر ورقها به گونهاي توليد شدهاند كه عمليات روغن كاري بر روي آنها بهتر صورت خواهد پذيرفت.

براي توليد ورق استيل به روش نورد سرد نياز به فشار بالايي بوده و انعطاف پذيري محصولات نهايي نيز كم خواهد بود. اين در حالي است كه ورقهاي استيل استنلس توليد شده به روش نورد سرد از تلرانس ابعادي دقيق و محدودتري برخوردار هستند.

.

برچسب: ،