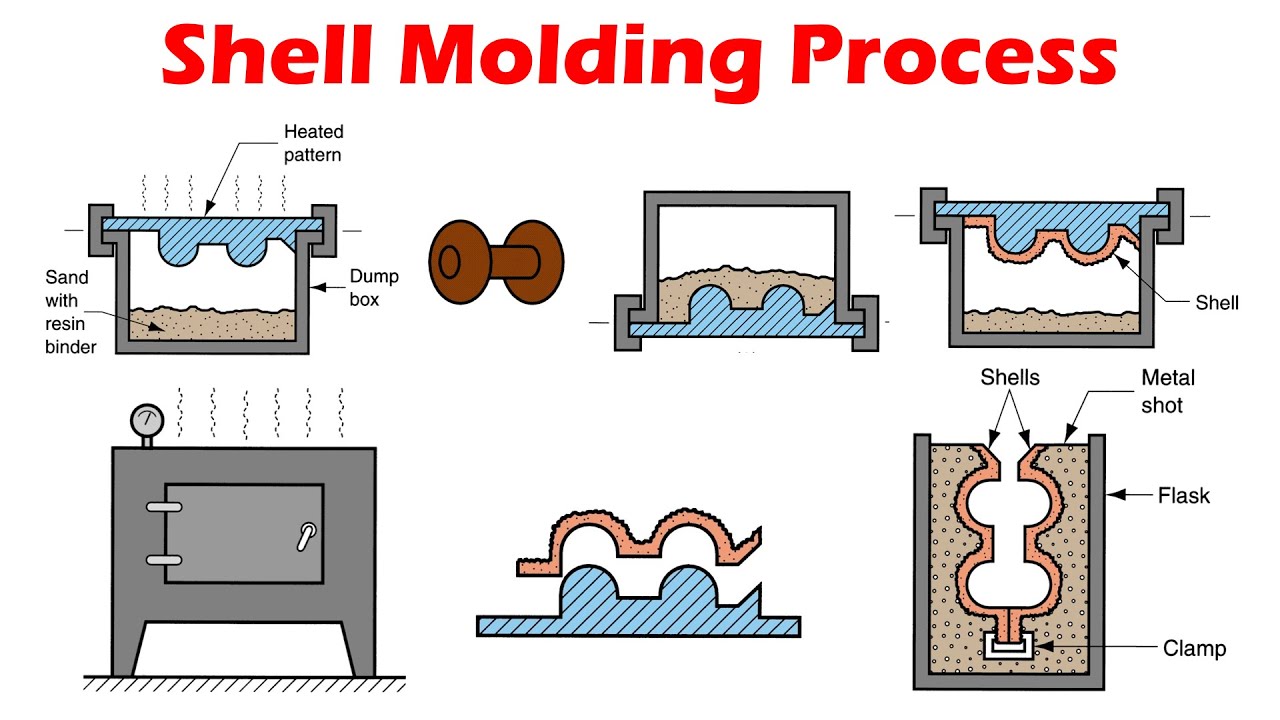

ريخته گري قالب پوستهاي (Shell Mold Casting)

ريخته گري قالب پوستهاي (Shell Mold Casting)

ريخته گري قالب پوستهاي يكي از معروفترين و رايجترين روشهاي ريخته گري با روشهاي داراي قالب تك بار است كه دقت ابعادي بسيار بالايي دارد. اين روش هم براي فلزات آهني و هم فلزات غير آهني استفاده ميشود؛

اما استفاده از آن براي چدنها، آلومينيوم، مس، فولادهاي ضدزنگ و انواع آلياژهاي آهني رايجتر است.

در اين روش، براي ريخته گري از يك قالب با پوسته نازك (حدود۱۰ ميليمتر) از جنس ماسه استفاده ميشود كه اين ماسهها با استفاده از چسبي از جنس رزين ترموپلاستيك(نظير فنل فرمالدهيد) كنار هم ديگر قرار داده ميشوند و همانطور كه ممكن است حدس زده باشيد، اين روش به روش قالب ماسهاي در ريخته گري شبيه است از اين جهت كه هر دو اين روش، از نوع ريخته گري با قالب تك بار (يك بار مصرف) هستند.

سابقه استفاده از اين روش براي ريخته گري به حدود سال ۱۹۴۰ ميلادي در كشور آلمان ميرسد.

روش انجام ريخته گري قالب پوستهاي

مرحله اول

ابتدا الگويي فلزي گرم شده روي محفظهاي كه ماسه و رزين در آن هستند، قرار داده ميشود؛ لازم به تذكر است كه الگو معمولاً از چدن ساخته ميشود.

مرحله دوم

در اين مرحله، با برعكس كردن سيستم، ماسهها به روي الگوي گرم شده (در محدوده دمايي ۲۳۰ تا ۳۱۵ درجه سانتيگراد) ريخته ميشوند و لايهاي از ماسه بر روي الگو تشكيل ميشود.

درواقع، در اين مرحله با گرم شدن مخلوط رزين و ماسه، رزين موجود در آن ذوب شده و اطراف ذرات ماسه را ميگيرد و باعث چسبيدن ذرات ماسه به همديگر ميشود.

مرحله سوم

الگو دوباره به حالت ابتدايي بازگردانده ميشود تا ماسههاي اضافه از آن خارج شوند، معمولاً پس از اين مرحله ضخامت ماسهها در حدود ۱۰ تا ۲۰ ميليمتر است؛

اما در حالت كلي اين ضخامت تابعي از دما و زمان نگهداري الگو در اين حالت است.

مرحله چهارم

حال در اين مرحله، الگو در هيتر برده ميشود تا ماسهها به خوبي مستحكم بشوند، در اصل اين مرحله براي عمل آمدن (عملكرد كامل و درست) رزين انجام ميشود (استحكام مكانيكي پوسته سخت سازي شده در حدود ۳۵۰ تا ۴۵۰پوند بر اينچ مربع (psi) است كه بر اساس واحد متريك معادل است با محدوده ۲٫۴ تا ۳٫۱ مگا پاسكال).

مرحله پنجم

حال ماسهها با استفاده از پينهاي جداساز (Ejector Pins) از الگوي اوليه خود جدا ميشوند.

مرحله ششم

اكنون اين الگوهاي ماسهاي بهعنوان الگوي اصلي براي قالب ريخته گري هستند كه در يك فلاسك فلزي (قالب ريخته گري ) گذاشته و بر روي قطعاتي فلزي سوار ميشوند و پس از آن كه محكم كاري قالب به خوبي انجام و الگوي ماسهاي با گيرهها مهار شد، مذاب ريخته ميشود.

مرحله هفتم

سردسازي: در اين مرحله مذاب به اندازه كافي سرد شده و انجماد انجام ميشود و شكل قطعه نهايي به دست ميآيد.

مرحله پاياني

پس از سردسازي قالب موردنظر شكسته ميشود تا قطعه نهايي از آن خارج شود.

برچسب: ،

ادامه مطلب